新能源汽車驅動電機的發展現狀及趨勢分析

電機技術發展現狀

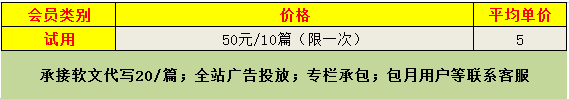

表1主要電機性能及參數比較

從行業配套設施來看,交流感應電機和永磁同步電機主要用于新能源乘用車。其中,永磁同步電機應用廣泛,因為其速度范圍和效率相對較高,但需要使用昂貴的系統永磁材料釹鐵硼;一些歐美汽車使用交流感應電機,主要是由于稀土資源的缺乏。同時,為了降低電機成本,其缺點主要是速度范圍小、效率低,需要性能更高的調速器來匹配性能。

隨著新能源汽車市場的快速發展,電機市場潛力巨大,吸引了許多企業和資本。國內外典型驅動電機企業永磁同步電機產品如表2所示。總體而言,中國的驅動電機取得了巨大的進展,獨立開發了滿足各種新能源汽車需求的產品,部分主要性能指標已達到國際先進水平,功率水平相同。但在峰值速度、功率密度和效率方面與國外仍存在一定差距。

表2國內外驅動電機企業永磁同步電機參數比較

在技術指標方面,國內電機與國外電機仍存在以下差距:

①峰值轉速

峰值轉速是驅動電機的重要指標,也是國內驅動電機與國外電機差距最明顯的指標。中國大多數永磁同步電機的峰值轉速低于1萬rpm,而國外基本超過1萬rpm。

②功率密度

雖然國內電機在功率方面基本上可以達到國際水平,但在同一功率條件下存在重量劣勢,因此功率密度與國際水平之間存在較大差距。目前,國內永磁同步電機的功率密度主要為1~2kw/kg范圍內,2020年

3.5kw/kg目標值差距較大。

在電機效率方面,國內電機最高效率達到94%~96%已達到西門子、Remy等企業的水平。但在高效區域,如系統效率大于80%的區域比例仍存在一定差距。我國電機高效區占70%~75%,而國外電機基本達到80%。

④冷卻方式

電機的冷卻模式已逐漸從自然冷卻發展為水冷。目前,國內電機企業主要采用水冷,國外先進的電機企業已發展為油冷電機。國內一些電機企業也開發了油冷卻電機,如改進,進一步提高了電機的冷卻效率。

永磁同步電機發展瓶頸

目前,由于純電動乘用車以永磁同步電機為主要技術路線,如何進一步提高其性能已成為行業的關鍵問題。目前,永磁同步電機面臨以下技術困難:

①功率密度

提高功率有兩種方法,一種是增加扭矩,另一種是增加速度。前者的主要問題是過載電流增加,導致熱量高,散熱壓力大;后者是高速鐵磁損失大,需要使用高性能低飽和硅鋼,以提高成本;或使用復雜的轉子結構,但影響功率密度。

②材料方面

永磁材料也是制約永磁同步電機性能提高的重要因素。目前,常用的永磁材料釹鐵硼主要存在溫度穩定性差、不可逆損失高、溫度系數高、高溫下磁性能損失嚴重等缺點,影響電機性能。

③生產工藝

永磁同步電機在生產過程中的困難是限制大型配套乘用車的重要因素。由于永磁同步電機制造商缺乏工業化積累,國內企業生產不良率高,不能滿足乘用車企業的不良率要求,特別是隨著純電動乘用車市場規模的擴大,年產量10萬給永磁同步電機帶來了巨大的挑戰。

輪轂電機的發展

①技術現狀

輪轂電機最早于1900年由保時捷運送到純電動汽車。經過100多年的發展,不僅美國和日本的許多主機制造商增加了輪轂電機的發展,而且電機公司(如英國Protean公司、法國TM4公司等)和輪胎企業(米其林公司和普利司通公司)也開發了輪轂電機產品。在國內,萬安科技與英國Protean合資,亞太股份與斯洛文尼亞輪轂電機公司合資開發輪轂電機產品。國內外主要輪轂電機產品及其參數如表3所示。

表3國內外主要輪轂電機產品及參數

②優缺點分析

總的來說,永磁同步電機廣泛應用于輪轂電機。近年來,國內外汽車及零部件企業嘗試了許多輪轂電機驅動純電動和混合動力乘用車。通過比較,輪轂電機的優缺點如表4所示。

分析表4輪轂電機的優缺點

③性能改進對策

輪轂電機性能的主要問題是彈簧質量的提高對舒適性和操控性的影響;與輪轂集成后的散熱問題和制動能量回收問題,以及隨后的抗震、防水和防塵問題。主要改進的技術手段和對策如表5所示。

表5輪轂電機性能提升對策

④發展前景

不同行業主體對輪轂電機的態度不同,導致輪轂電機發展前景不理想。新能源主機廠主要關注輪轂電機。傳統電機企業尚未開發和規劃輪轂電機,僅依靠部分合資電機企業推廣輪轂電機,缺乏成熟批量生產車輛的支持。同時,輪轂電機的高成本和系統復雜性尚未得到解決,顯著制約了輪轂電機在新能源乘用車領域的發展。詳見表6。

表6不同行業主體對輪轂電機發展的看法

未來驅動電機發展趨勢分析分析

通過以上分析和市場調研,可以看出,永磁同步電機在未來幾年仍將占據純電動乘用車市場的主流,交流異步電機的配套設施將逐年萎縮。隨著輪轂電機技術的逐步成熟和成本的下降,純電動乘用車市場的配套數量將有一定的增長;開關磁阻電機受體積和噪聲問題的限制,不太可能在短時間內應用于乘用車。

表7驅動電機技術路線圖

根據《節能與新能源汽車技術路線圖》的分析,驅動電機的發展路線圖如表7所示。總體而言,驅動電機的主要趨勢包括以下幾個方面:集成——涵蓋電力電子控制器集成和機電耦合集成;高效——提高功率密度,降低成本;智能和數字——與控制器合作,不斷提高驅動系統的性能。